- 2022-05-12 发布 |

- 6页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

混凝土路面施工施工方案

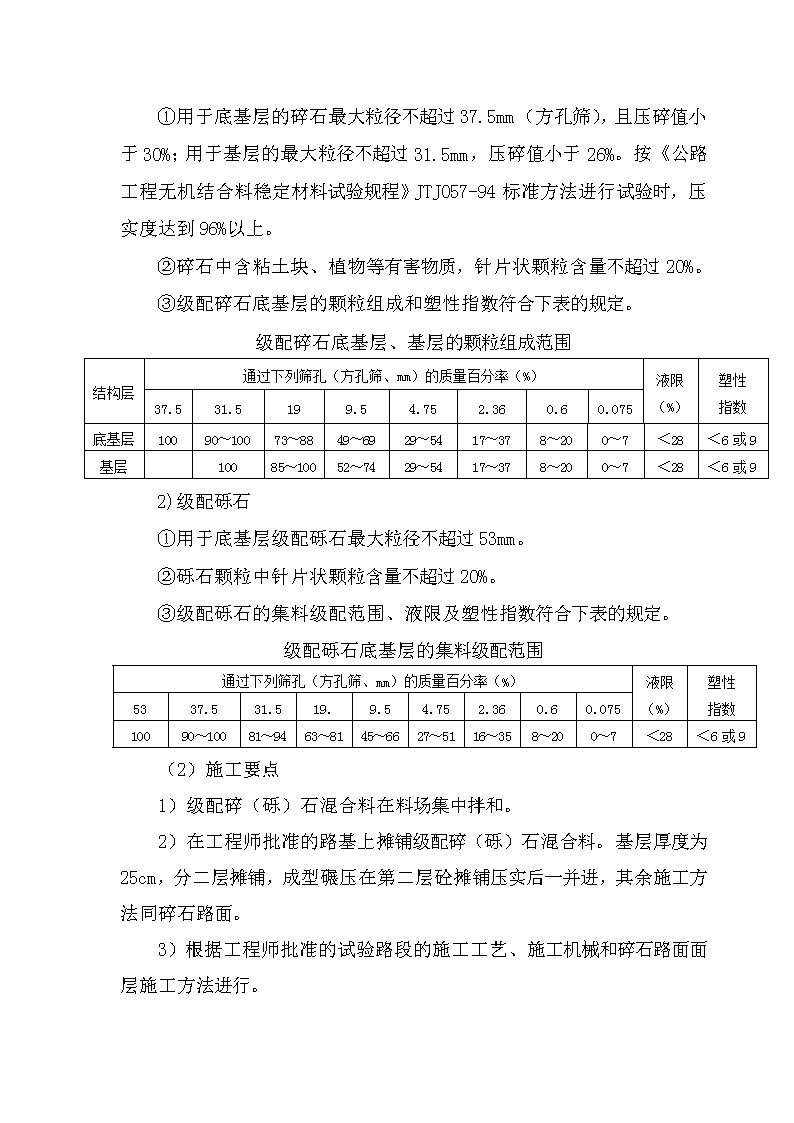

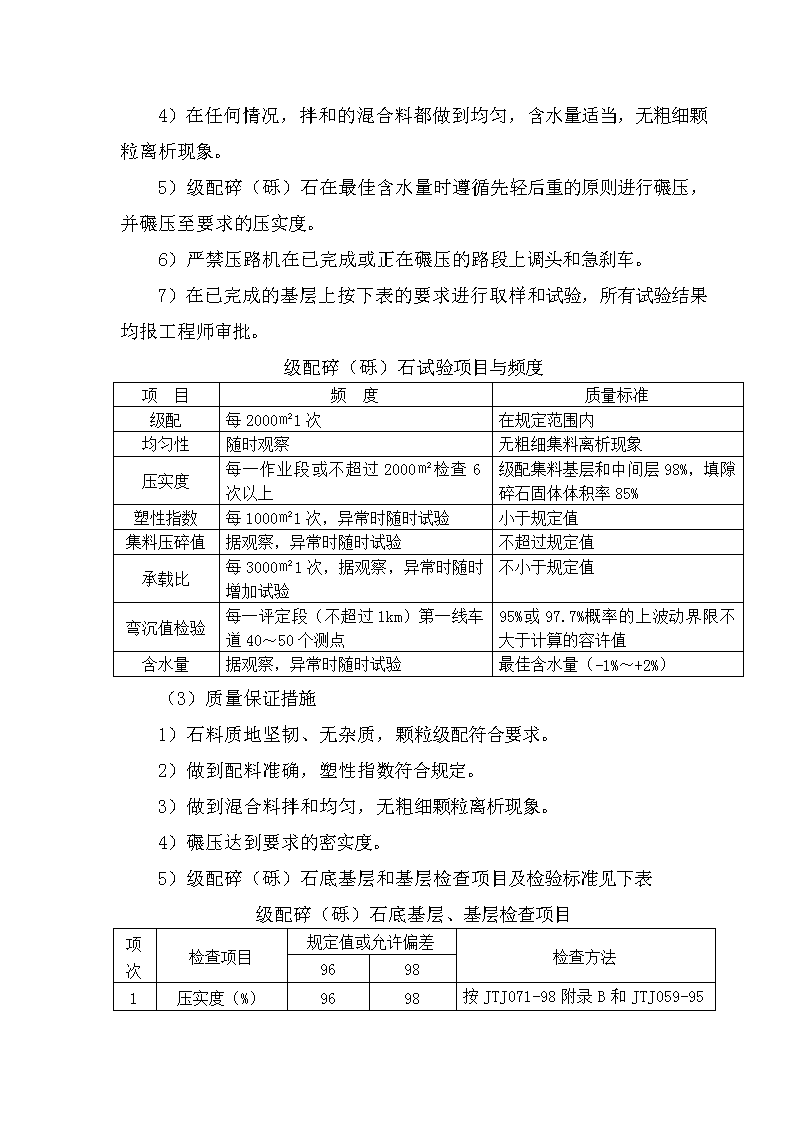

二、混凝土路面施工防汛道路砼路面施工18384㎡,包括路缘石制安(现浇),路面总厚度50cm,其中碎(砾)石基层25cm,水泥砼面层25cm。1、施工顺序堤顶面清理、平整、压实验收→测量放线标桩→碎(砾)石基层第一层摊铺→稳定期碾压→压实期碾压→基层第二层摊铺→稳定期碾压→压实期碾压→成型期碾压→放线铺路缘石→摊面层砼→震捣抹平抹纹→养护2、立缘石与平缘石(1)立缘石与平缘石的预制安装或现场浇筑做到符合设计图纸所示的线型坡度。(2)立缘石与平缘石在路面铺设之前完成。(3)预制缘石铺筑在厚度不小于2cm的砂垫层上,砌筑砂浆的水泥与砂的体积比为1∶2.(4)路缘石的施工要求如下:1)预制缘石的质量符合规定要求。2)安彻稳固,顶面平整,缝宽均匀,勾缝密实,线条直顺,曲线圆滑美观。3)槽底和后背填料做到夯打密实。(5)外观质量:缘石线条直顺、曲线圆滑,无折角现象;勾缝密实均匀,无杂物污染;缘石与路面齐平或排水口整齐、通畅,无阻水现象。3、级配碎(砾)石基层(1)材料1)级配碎石 ①用于底基层的碎石最大粒径不超过37.5mm(方孔筛),且压碎值小于30%;用于基层的最大粒径不超过31.5mm,压碎值小于26%。按《公路工程无机结合料稳定材料试验规程》JTJ057-94标准方法进行试验时,压实度达到96%以上。②碎石中含粘土块、植物等有害物质,针片状颗粒含量不超过20%。③级配碎石底基层的颗粒组成和塑性指数符合下表的规定。级配碎石底基层、基层的颗粒组成范围结构层通过下列筛孔(方孔筛、mm)的质量百分率(%)液限(%)塑性指数37.531.5199.54.752.360.60.075底基层10090~10073~8849~6929~5417~378~200~7<28<6或9基层10085~10052~7429~5417~378~200~7<28<6或92)级配砾石①用于底基层级配砾石最大粒径不超过53mm。②砾石颗粒中针片状颗粒含量不超过20%。③级配砾石的集料级配范围、液限及塑性指数符合下表的规定。级配砾石底基层的集料级配范围通过下列筛孔(方孔筛、mm)的质量百分率(%)液限(%)塑性指数5337.531.519.9.54.752.360.60.07510090~10081~9463~8145~6627~5116~358~200~7<28<6或9(2)施工要点1)级配碎(砾)石混合料在料场集中拌和。2)在工程师批准的路基上摊铺级配碎(砾)石混合料。基层厚度为25cm,分二层摊铺,成型碾压在第二层砼摊铺压实后一并进,其余施工方法同碎石路面。3)根据工程师批准的试验路段的施工工艺、施工机械和碎石路面面层施工方法进行。 4)在任何情况,拌和的混合料都做到均匀,含水量适当,无粗细颗粒离析现象。5)级配碎(砾)石在最佳含水量时遵循先轻后重的原则进行碾压,并碾压至要求的压实度。6)严禁压路机在已完成或正在碾压的路段上调头和急刹车。7)在已完成的基层上按下表的要求进行取样和试验,所有试验结果均报工程师审批。级配碎(砾)石试验项目与频度项目频度质量标准级配每2000㎡1次在规定范围内均匀性随时观察无粗细集料离析现象压实度每一作业段或不超过2000㎡检查6次以上级配集料基层和中间层98%,填隙碎石固体体积率85%塑性指数每1000㎡1次,异常时随时试验小于规定值集料压碎值据观察,异常时随时试验不超过规定值承载比每3000㎡1次,据观察,异常时随时增加试验不小于规定值弯沉值检验每一评定段(不超过1km)第一线车道40~50个测点95%或97.7%概率的上波动界限不大于计算的容许值含水量据观察,异常时随时试验最佳含水量(-1%~+2%)(3)质量保证措施1)石料质地坚韧、无杂质,颗粒级配符合要求。2)做到配料准确,塑性指数符合规定。3)做到混合料拌和均匀,无粗细颗粒离析现象。4)碾压达到要求的密实度。5)级配碎(砾)石底基层和基层检查项目及检验标准见下表级配碎(砾)石底基层、基层检查项目项次检查项目规定值或允许偏差检查方法96981压实度(%)9698 按JTJ071-98附录B和JTJ059-95要求检查,每200m4处2平整度(mm)≤12≤83m直尺:每200m2处×10尺3纵断高程(mm)+5,-15+5,-10水准仪:每20延米1个断面,每断面3~5点4宽度(mm)不小于设计值尺量:每40延米1处5厚度(mm)-10-8挖验:每1500~2000㎡6个点6横坡(%)±0.3水准仪:每100延米3处7颗粒组成级配曲线规定范围内碾压前取样筛分,每200m1th4、砼路面面层施工方法(1)立缘石、平缘石施工在砼路面基层检查验收合格后测量放线,立缘石和平缘石砼预制人工安装。路缘石铺筑在2cm厚度的砂垫层上,用1∶2的水泥砂浆砌筑。做到缘石质量、线型坡度符合设计要求。安砌稳固、顶面平整、缝宽均匀、勾缝密产、缘石与路面齐平、排水口整齐、通畅、无阻水现象。(2)混合料拌和、运输、摊铺和养生混凝土混合料的拌和、运输、摊铺和养生严格按规范《水泥混凝土路面施工及验收规范》GBJ97-87的规定执行。在浇筑面层前,将基层表面的浮土杂物清除,并进行必要的修整。混凝土采用机械拌和,运输采用自卸汽车,混合料从搅拌机出料后运到铺筑地点浇筑完毕的允许最长时间,根据水泥的初凝时间和施工气温确定。出料及铺筑的卸料高度不超过1.5m。模板采用钢模板,连接紧密、牢固、不漏浆,并按要求的坡度和线形铺设。混凝土混合料采用机械摊铺,摊铺分左右两次进行,每次摊铺宽度为4m,整段长度连续进行。中途因故停工,按规范规定设施工缝。表面平整时,选用较细砾石混合料,严禁用纯砂浆找平。做面时严禁在混凝土面板上洒水、撒水泥粉,当烈日暴晒时,在遮荫棚下进行。混凝土面板做面完毕,及时养生。养生根据现场情况选用湿治养护或其他方法,并经工程师批准。 (3)接缝1)纵向缩缝纵向缩缝平行路面中心线,并按设计图纸要求设置。纵向缩缝采用切缝法。在混凝土强度达以设计强度的25%~30%时,用切缝机切割,切割产生的粉末在其干燥前清除。纵向缩缝设置拉杆时,拉杆采用螺纹钢筋,并设置在板厚的中央。2)纵向施工缝纵向施工缝平行路面中心线。采用平缝,对已浇筑的混凝土板的缝壁涂刷沥青,并避免涂在拉杆上,纵向施工缝设置拉杆时,拉杆采用螺纹钢筋,并设置在板厚的中央。3)横向缩缝横向缩缝与路面中心线垂直,并符合设计图纸要求,横向缩缝采用切缝法施工,在混凝土强度达到设计强度的25%~30%时,用切缝机切割。4)胀缝胀缝与路面中心线垂直,并符合设计图纸要求。胀缝的缝隙宽度一致,缝中不连浆。缝隙上部浇筑填缝料,下部设置胀缝板。多车道路面胀缝做成一条连续缝。胀缝传力杆的活动端设在缝的一边或交错布置,固定后的传力杆做到平行于板面及路面中心线,其误差不大于5mm。5)横向施工缝每天工作结束或浇筑工序中断超过30min或混凝土已初凝时,设置平接横向施工缝。横向施工缝的位置与胀缝或缩缝位置一致,与路面中心线垂直。6)填缝混凝土面板所有接缝凹槽都按设计图纸规定,用填缝料填缝,填缝材料和填缝方法经工程师批准。缝槽在混凝土养生期满后及时填缝,填缝前保持缝内干燥清洁,防止砂石等杂物掉入缝内。填缝前经工程师检查。 填缝料与混凝土缝壁粘附紧密,其填缝深度宜为缝宽的两倍或符合设计图纸规定。在开放交通前,填缝料做到有充分的时间硬结。(4)冬季施工和夏季施工根据当地多年气温资料,当室外日平均气温连续5天低于5℃时,混凝土面板的施工按冬季施工执行。当混凝土拌和物温度在30℃~35℃时,混凝土的施工按夏季施工执行。冬季和夏季施工均按《水泥混凝土路面施工及验收规范》GBJ97-87的规定执行。(5)质量保证措施1)用于砼路面面层的材料:如水泥、粗集料、细集料、水和外加剂必须符合第五章技术规范5.7.6.2的规定和表5.7-11、表5.7-12、表5.7-13和表5.7-14的规定2)使用前,对各种材料进行取样试验,不合格的材料严禁使用。3)对砼配合比设计进行试验,严格对砼抗折和抗压强度、集料级配、水灰比、坍落度、水泥用量和质量控制等提供科学的依据。4)砼的试配强度按设计强度提高10%~15%,单位水泥用量按选用的水灰比和单位用水量进行计算,但不小于300kg/m3,最大水灰比不大于0.46。5)砼混合料的拌和、运输、摊铺和养生严格按《水泥混凝土路面施工及验收规范》GBJ97-87的规定执行。砼采用搅拌站拌制。混合料的生产方法和材料报工程师审批。一经检验批准不作改变。否则重新试验报批。6)工程质量做到:混凝土的摊铺、捣实、整平与混凝土面板的养护符合规范《水泥混凝土路面施工及验收规范》GBJ97-87要求。接缝的位置、规格、尺寸和传力杆、拉力杆的设置以及面板补强钢筋的布设符合图纸要求。查看更多