- 2022-05-12 发布 |

- 13页

申明敬告: 本站不保证该用户上传的文档完整性,不预览、不比对内容而直接下载产生的反悔问题本站不予受理。

文档介绍

高速铁路无砟轨道施工质量控制要点

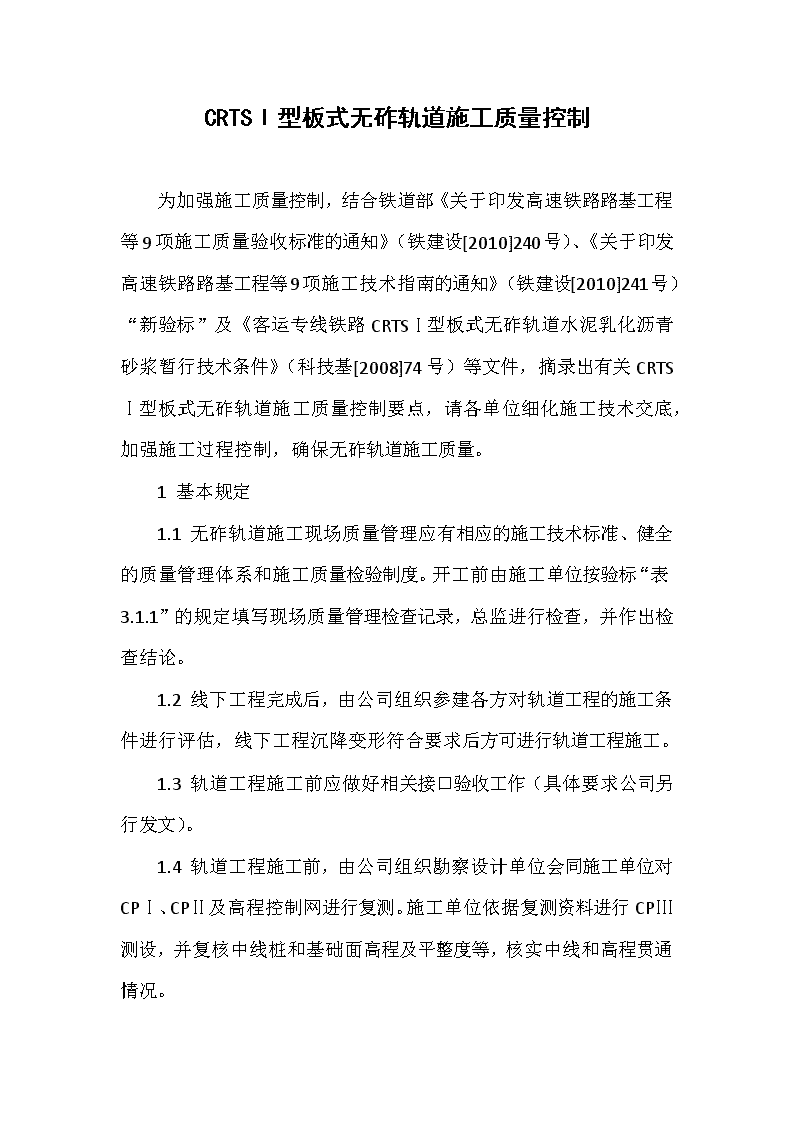

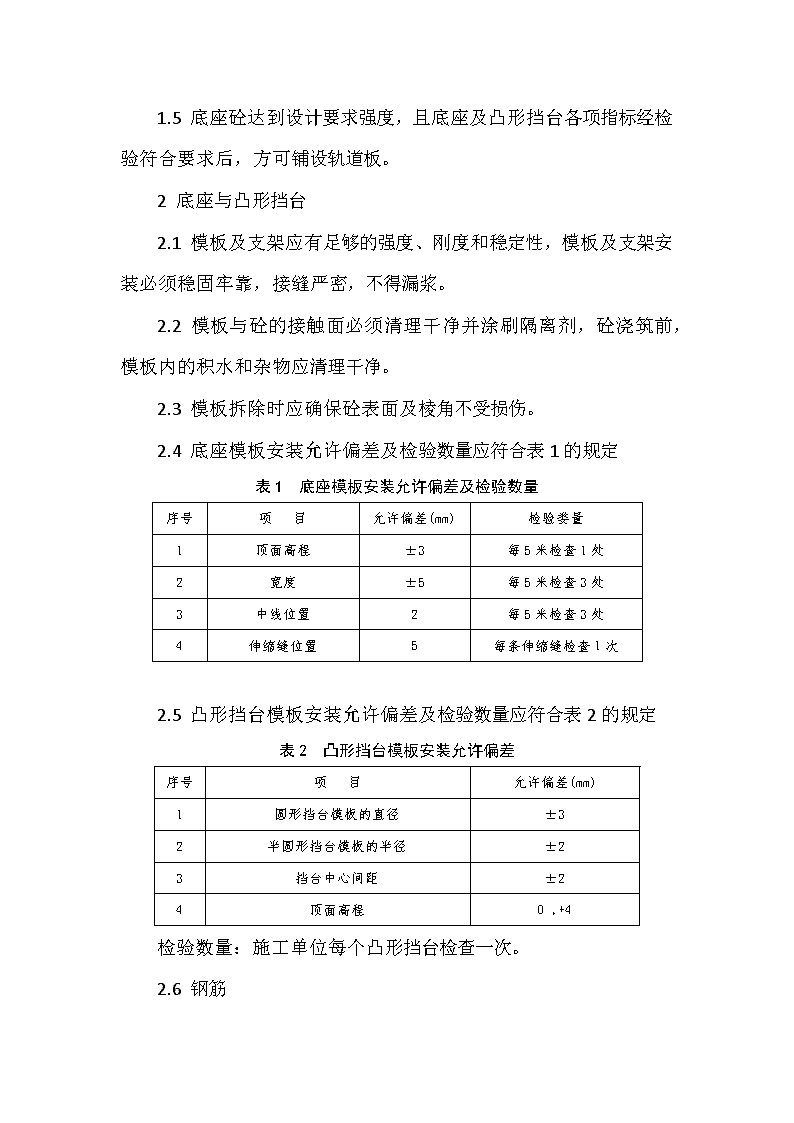

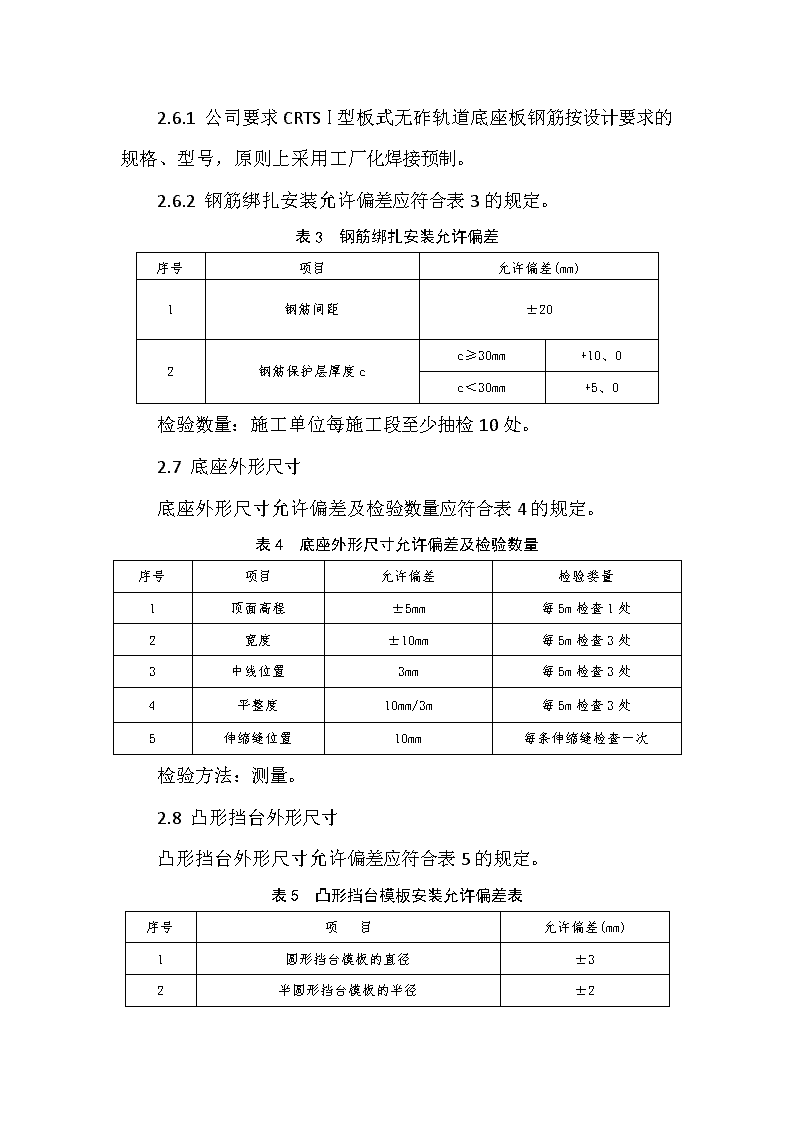

CRTSⅠ型板式无砟轨道施工质量控制为加强施工质量控制,结合铁道部《关于印发高速铁路路基工程等9项施工质量验收标准的通知》(铁建设[2010]240号)、《关于印发高速铁路路基工程等9项施工技术指南的通知》(铁建设[2010]241号)“新验标”及《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》(科技基[2008]74号)等文件,摘录出有关CRTSⅠ型板式无砟轨道施工质量控制要点,请各单位细化施工技术交底,加强施工过程控制,确保无砟轨道施工质量。1基本规定1.1无砟轨道施工现场质量管理应有相应的施工技术标准、健全的质量管理体系和施工质量检验制度。开工前由施工单位按验标“表3.1.1”的规定填写现场质量管理检查记录,总监进行检查,并作出检查结论。1.2线下工程完成后,由公司组织参建各方对轨道工程的施工条件进行评估,线下工程沉降变形符合要求后方可进行轨道工程施工。1.3轨道工程施工前应做好相关接口验收工作(具体要求公司另行发文)。1.4轨道工程施工前,由公司组织勘察设计单位会同施工单位对CPⅠ、CPⅡ及高程控制网进行复测。施工单位依据复测资料进行CPⅢ测设,并复核中线桩和基础面高程及平整度等,核实中线和高程贯通情况。 1.5底座砼达到设计要求强度,且底座及凸形挡台各项指标经检验符合要求后,方可铺设轨道板。2底座与凸形挡台2.1模板及支架应有足够的强度、刚度和稳定性,模板及支架安装必须稳固牢靠,接缝严密,不得漏浆。2.2模板与砼的接触面必须清理干净并涂刷隔离剂,砼浇筑前,模板内的积水和杂物应清理干净。2.3模板拆除时应确保砼表面及棱角不受损伤。2.4底座模板安装允许偏差及检验数量应符合表1的规定表1底座模板安装允许偏差及检验数量序号项目允许偏差(mm)检验娄量1顶面高程±3每5米检查1处2宽度±5每5米检查3处3中线位置2每5米检查3处4伸缩缝位置5每条伸缩缝检查1次2.5凸形挡台模板安装允许偏差及检验数量应符合表2的规定表2凸形挡台模板安装允许偏差序号项目允许偏差(mm)1圆形挡台模板的直径±32半圆形挡台模板的半径±23挡台中心间距±24顶面高程0,+4检验数量:施工单位每个凸形挡台检查一次。2.6钢筋 2.6.1公司要求CRTSⅠ型板式无砟轨道底座板钢筋按设计要求的规格、型号,原则上采用工厂化焊接预制。2.6.2钢筋绑扎安装允许偏差应符合表3的规定。表3钢筋绑扎安装允许偏差序号项目允许偏差(mm)1钢筋间距±202钢筋保护层厚度cc≥30mm+10、0c<30mm+5、0检验数量:施工单位每施工段至少抽检10处。2.7底座外形尺寸底座外形尺寸允许偏差及检验数量应符合表4的规定。表4底座外形尺寸允许偏差及检验数量序号项目允许偏差检验娄量1顶面高程±5mm每5m检查1处2宽度±10mm每5m检查3处3中线位置3mm每5m检查3处4平整度10mm/3m每5m检查3处5伸缩缝位置10mm每条伸缩缝检查一次检验方法:测量。2.8凸形挡台外形尺寸凸形挡台外形尺寸允许偏差应符合表5的规定。表5凸形挡台模板安装允许偏差表序号项目允许偏差(mm)1圆形挡台模板的直径±32半圆形挡台模板的半径±2 3中线位置34挡台中心间距±55顶面高程0,+5检验数量:施工单位每个凸形挡台检查1次。3轨道板铺设3.1轨道板与底座的间隙不得小于4cm,要求每块轨道板两侧检查三处(两端及中部),施工单位全部检查,监理单位平行检验10%。3.2轨道板与凸形挡台的间隙不得小于3cm,与两端凸形挡台间隙之差不应大于5cm。3.3轨道板铺设位置的允许偏差及检验数量应符合表6的规定。表6轨道板铺设位置的允许偏差及检验数量序号项目允许偏差(mm)检验数量1中线位置2每板检查3处(两端和中部)2测点处承轨面高程±1全部检查3相邻轨道板接缝处承轨台相对横向偏差2全部检查5相邻轨道板接缝处承轨台相对高差1全部检查4板下充填层4.1乳化沥青主要性能指标应符合表7的规定。表7乳化沥青主要性能指标要求序号项目单位指标要求1外观浅褐色液体,均匀,无机械杂质2颗粒极性阳3恩氏黏度(25°C)5~154筛上剩余量(1.18mm)%<0.1 5贮存稳定性(1d,25°C)%<1.06贮存稳定性(5d,25°C)%<0.57低温贮存稳定性(-5°C)(1)8水泥混合性%9蒸发残留物残留物含量%针入度(25°C,100g)0.1mm溶解度(三氯乙烯)%延度(5°C)(2)Cm延度(15°C)cm注:(1)当乳化沥青实际使用中经过低温贮存和运输时,进行此项检测;(2)当采用改性沥青制备乳化沥青时,进行此项检测。4.2检验数量、检验方法4.2.1检验数量同产地、同品种、同规格且连续进场的乳化沥青,每200t为一批,不足上述数量时也按一批计。施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。4.2.2检验方法施工单位检查产品质量证明文件,并进行抽样试验检验;监理单位检查产品质量证明文件,并进行见证取样检测。4.3水泥的性能指标和质量检验应符合《铁路砼工程施工质量验收标准》(TB10424-2010)第6.2.1条的规定。4.4细骨料(砂)4.4.1技术指标要求应采用河砂,细骨料应为最大粒径小于2.5mm的岩石颗粒,不得包含软质岩、风化岩石的颗粒,其他技术要求应符合表8的规定。 表8细骨料的性能指标要求序号项目单位指标要求试验方法1细度模数1.4~1.8JGJ52-20062表观密度g/cm3≥2.553吸水率%<3.04泥块含量%<1.05含泥量%<2.06有机物(比色法)比标准色浅7氯化物含量%<0.01细骨料宜烘干后使用,颗粒级配宜符合表9的要求。表9细骨料的颗粒级配要求序号筛孔尺寸(mm)过筛物的质量百分比(%)筛余物的质量百分比(%)12.36100021.1890~1000~2030.6060~8515~4040.3020~5050~8050.155~3070~954.4.2检验数量同产地、同品种、同规格且连续进场的细骨料,每400m3或600t为一批,不足上述数量时也按一批计。施工单位每批抽检一次,其中有机物含量每3月抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。4.4.3检验方法施工单位抽样试验检验;监理单位见证取样检测。4.5聚合物乳液4.5.1技术指标要求 采用高分子聚合物乳液,其主要性能应符合表10的指标要求。乳液与沥青混合时,应具有良好的相容性,不得产生凝聚、破乳等现象。表10聚合物乳液主要性能指标序号项目单位指标要求试验方法1密度g/cm31.0±0.1GB4472-842不发挥物%45±3GB/T20623-20063水泥混合性%<1.0JTJ052-20004.5.2检验数量同产地、同品种、同规格且连续进场的聚合物乳液,每50t为一批,不足上述数量时也按一批计。施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。4.5.3检验方法施工单位检查产品质量证明文件,并进行抽样试验检验;监理单位检查产品质量证明文件,并进行见证取样检测。4.6铝粉、膨胀剂、消泡剂、引气剂以上原材料应符合相应技术标准要求。4.6.1检验数量检验数量:施工单位、监理单位全部检查。4.6.2检验方法检查产品质量证明文件。4.7灌注袋4.7.1技术指标要求 水泥乳化沥青砂浆用灌注袋材料应采用聚脂无纺布;灌注袋口用材料应采用尼龙布。具体技术指标要求应符合《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆和凸台树脂用灌注袋暂行技术条件》(科技基[2008]74号)第3.1条、第3.3条、第5.1和第5.4条的规定。4.7.2检验数量同生产厂家、同批号、同品种、且同一工艺生产的且连续进场的灌注袋每1000个为一批,不足上述数量时也按一批计。施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。4.7.3检验方法施工单位检查产品质量证明文件,并进行抽样试验检验;监理单位检查产品质量证明文件,并进行见证取样检测。4.7.4灌注袋铺设应平展、无褶皱、四边、对角对称。检验数量:施工单位全部检查,监理单位按施工单位检验数量的10%进行见证检验,但至少一次。检验方法:施工单位观察、尺量,监理单位见证检验。4.7.5充填层砂浆施工环境温度应在5~35°C范围内。当天最低气温低于-5°C时,全天不得进行砂浆灌注。检验数量:每班检查一次。检验方法:施工单位测温,监理单位见证检查。4.7.6拌制砂浆时应严格按施工配合比进行材料称量,各种原材 料称量最大允许偏差应符合下列要求;乳化沥青、聚合物乳液、拌和用水±1%水泥、细骨料、膨胀剂或干料±1%引气剂、消泡剂、铝粉±5%检验数量,每周检查一次。检验方法:施工单位委托校核砂浆搅拌车计量系统,监理单位见证检验。4.7.7灌注砂浆前,应检测充填充砂浆的流动度、温度、含气量,其指标及试验方法应符合《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》(科技基【2008】74号)的规定。检验数量:首罐检验,每十罐检验一次。检验方法:施工单位试验检验;监理单位旁站。4.7.8每工作班灌注第一罐砂浆是,应制作试件检查砂浆泛浆率、膨胀率、分离率、抗压强度,其性能指标及试验方法应符合《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》(科技基【2008】74号)的规定。检验数量:施工单位每工作班至少检验一次,监理单位按施工单位检验次数的10%进行见证检验,但至少一次。检验方法:施工单位试验检验;监理单位见证检验。4.7.9充填层灌注前应检查确认轨道板的位置,砂浆灌注厚度不应小于40mm。检验数量:施工单位每块板检查。 检验方法:尺量。4.7.10充填层灌注砂浆厚度不应超过60mm。检验数量:施工单位每块板检查。检验方法:尺量。4.7.11充填层应灌注饱满,与轨道板密贴,不应有空隙。灌注袋U形边切线与轨道板边应平齐,偏差不应大于±10mm,轨道板边角悬空应小于50mm。检验数量:施工单位每块板检测6个点。检验方法:0.6mm厚钢尺插入检查,插入深度应小于50mm。4.7.12充填层灌注后应对轨道板空间状态进行检测:轨道板位置允许偏差及检验数量应符合表11的规定。表11轨道板位置允许偏差及检验数量序号项目允许偏差(mm)检验数量1中线位置3每板检查3处(两端和中部)2测点处承轨面高程±1.5全部检查3相邻轨道板接缝处承轨面相对横向偏差1.5全部检查4相邻轨道板接缝处承轨面相对高差1.5(2)全部检查注:相邻轨道板接缝处承轨面相对高差一栏中,括号外数字为直线地段的允许偏差值,括号外数字为曲线地段的允许偏差值。检验方法:施工单位测量。4.7.13灌注袋口切除后应封闭。检验数量:施工单位每块板检查。 检验方法:观察。4.7.14板下充填层应外观完整、无损伤。个别损伤经修整后不得影响使用。检验数量:施工单位每块板检查。检验方法:观察。4.7.15砂浆搅拌车的拌合记录数据应符合施工配合比及拌合误差要求。检验数量:施工单位每罐检查。检验方法:检查拌合记录。5凸形挡台填充树脂5.1凸形挡台树脂A、B组分材料质量应符合《客运专线铁路CRTSⅠ型板式无砟轨道凸形挡台填充聚氨树脂(CPU)暂行技术条件》(科技基【2008】74号)的规定。检验数量:施工单位、监理单位没批检验。检验方法:检查产品质量证明文件。5.2灌注袋的质量及检测方法应符合《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆和凸台树脂用灌注袋暂行技术条件》(科技基【2008】74号)的规定。检验数量:同生产厂家、同批号、同品种、同一工艺生产的且连续进场的灌注袋每1000个为一批,不足上述数量时按一批计。施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。 检验方法:施工单位检查产品质量证明文件,并进行抽样试验检验;监理单位检查产品质量证明文件,并进行见证取样检测。5.3灌注袋铺设应平展、无褶皱,两侧面分别与轨道板和凸形挡台混凝土粘贴牢固。检验数量:施工单位全部检查,监理单位按施工单位检验数量的10%进行见证检验,但至少一次。检验方法:施工单位观察,监理单位见证检验。5.4树脂混合液的黏度、可使用时间和浇注体的外观质量、硬度、弹性系数、剪切强度、黏结强度、耐热老化性应符合设计要求及《客运专线铁路CRTSⅠ型板式无砟轨道凸形挡台填充聚氨树脂(CPU)暂行技术条件》(科技基【2008】74号)的规定。检验数量:同生产厂家、同批号、同品种、同出场日期且连续进场的材料每20t为一批,不足20t时按一批计。施工单位每批抽检一次;监理单位按施工单位抽检次数的10%进行见证检验,但至少一次。检验方法:施工单位检验或委托检验,监理单位见证取样检验。5.5灌注前应清理灌注区域,凸形挡台周边树脂灌注位置应清洁、干燥。检验数量:施工单位每个凸台检查。检查方法:观察。5.6凸形挡台与轨道板间填充树脂厚度不应小于30mm,且不应大于50mm,顶面应低于轨道板顶面5~10mm。检验数量:施工单位每个凸台检查。 检查方法:尺量。5.7凸形挡台填充树脂施工温度应在5~40℃之间,雨雪天禁止作业。检验数量:施工单位每个凸台检查。检查方法:测温。5.8凸台树脂的底边应与板底平齐或低于板底,不得高于板底10mm。检验数量:施工单位每个凸台检查。检查方法:尺量。查看更多